Dalam proses produksi di perusahaan Anda, vacuum pump dan blower memegang peranan penting untuk menunjang kelancaran proses tersebut. Namun, seperti halnya kendaraan yang memerlukan servis rutin, vacuum pump dan blower juga membutuhkan maintenance berkala.

Sayangnya, banyak perusahaan yang hanya melakukan perawatan saat alat sudah mengalami masalah atau kerusakan. Padahal, langkah tersebut justru berisiko menimbulkan biaya besar, downtime tak terduga, bahkan kerugian operasional.

Melalui maintenance berkala (preventive maintenance), potensi kerusakan dapat dicegah sejak dini, performa tetap terjaga, dan umur pakai peralatan menjadi lebih panjang. Artikel ini akan membahas alasan kenapa perawatan rutin vacuum pump dan blower bukan sekadar pilihan, melainkan sebuah kewajiban bagi keberlangsungan operasional industri.

Maintenance berkala atau preventive maintenance adalah kegiatan perawatan yang dilakukan secara rutin dan terjadwal, sebelum terjadi kerusakan. Tujuannya sederhana ialah mencegah masalah sebelum muncul.

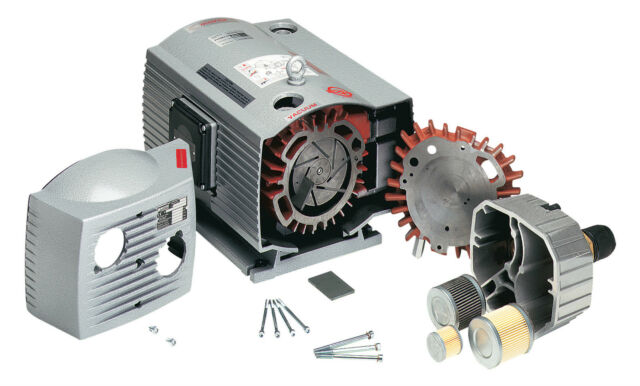

Berbeda dengan perbaikan (corrective maintenance) yang dilakukan setelah alat rusak, preventive maintenance fokus pada pemeriksaan, pembersihan, pelumasan, dan penggantian komponen aus sesuai jadwal. Dengan cara ini, performa mesin tetap optimal, risiko downtime berkurang, dan umur pakai peralatan menjadi lebih panjang.

Untuk vacuum pump dan blower, preventive maintenance biasanya meliputi:

Perawatan proaktif ini terbukti lebih hemat biaya dibandingkan menunggu kerusakan besar yang memerlukan perbaikan mahal atau penggantian unit.

Baca Juga : Mengenal Proses Fabrikasi Tangki dan Bagaimana Prosesnya

Mengabaikan perawatan berkala pada vacuum pump dan blower sama artinya dengan membiarkan kerusakan kecil berkembang menjadi masalah besar. Berikut risiko yang umum terjadi jika preventive maintenance diabaikan:

Baca Juga : Tips Perawatan Pompa Sentrifugal dan Langkah-Langkahnya

Menentukan waktu yang tepat untuk melakukan maintenance berkala pada vacuum pump dan blower sangat penting agar perawatan tetap efektif dan tidak mengganggu jadwal produksi. Secara umum, ada beberapa acuan yang dapat digunakan sebagai panduan.

Sebagian besar produsen menetapkan interval perawatan berdasarkan jam kerja mesin. Misalnya, pemeriksaan ringan dilakukan setiap 500–1.000 jam operasional, sedangkan penggantian oli, filter, atau komponen aus dilakukan setiap 3.000–5.000 jam. Pendekatan ini efektif karena memperhitungkan beban kerja aktual mesin.

Selain jam kerja, banyak perusahaan menggunakan patokan waktu tertentu, seperti perawatan mingguan, bulanan, atau tahunan. Contohnya, pemeriksaan visual dan pembersihan ringan dilakukan setiap minggu, sementara servis besar dilakukan setahun sekali. Cara ini cocok untuk operasional dengan pola kerja yang konsisten.

Jika tekanan, daya hisap, atau aliran udara mulai menurun meski mesin belum mencapai jadwal servis, itu tanda bahwa perawatan perlu segera dilakukan. Gejala seperti getaran berlebih, suara tidak normal, atau konsumsi energi yang meningkat juga menjadi indikator penting.

Setiap vacuum pump dan blower memiliki desain dan spesifikasi yang berbeda, sehingga mengikuti buku panduan atau rekomendasi pabrikan adalah langkah paling aman. Panduan ini biasanya sudah mempertimbangkan karakteristik mesin, jenis oli, komponen, serta beban operasional yang ideal.

Mesin yang bekerja di lingkungan berdebu, lembab, atau dengan suhu tinggi biasanya membutuhkan perawatan lebih sering dibandingkan mesin di lingkungan bersih dan terkendali. Faktor ini sering diabaikan, padahal berpengaruh besar terhadap umur pakai dan performa mesin.

Perawatan berkala pada vacuum pump dan blower bukanlah sekadar rutinitas tambahan, melainkan investasi penting untuk menjaga kelancaran operasional, menekan biaya perbaikan, dan memperpanjang umur peralatan. Dengan preventive maintenance yang tepat waktu, risiko downtime tak terduga, penurunan efisiensi, hingga kerusakan besar dapat dihindari.